Dalelių kietumas yra vienas iš kokybės rodiklių, kuriam kiekviena pašarus gaminanti įmonė skiria didelį dėmesį. Gyvulių ir naminių paukščių pašaruose didelis kietumas pablogins skonį, sumažins pašaro suvartojimą ir netgi sukels opas žindomoms kiaulėms burnoje. Tačiau jei kietumas mažas, miltelių kiekis padidės. Mažas didelių, ypač vidutinių ir didelių kiaulių ir vidutinių ančių granulių pašarų kietumas lems nepalankius kokybės veiksnius, tokius kaip pašarų rūšiavimas. Kaip užtikrinti, kad pašarų kietumas atitiktų kokybės standartus? Pašarinio produkto kietumas, be pašaro formulės koregavimo, pašarų gamyba Perdirbimo technologija turi lemiamos įtakos granulių pašaro kietumui.

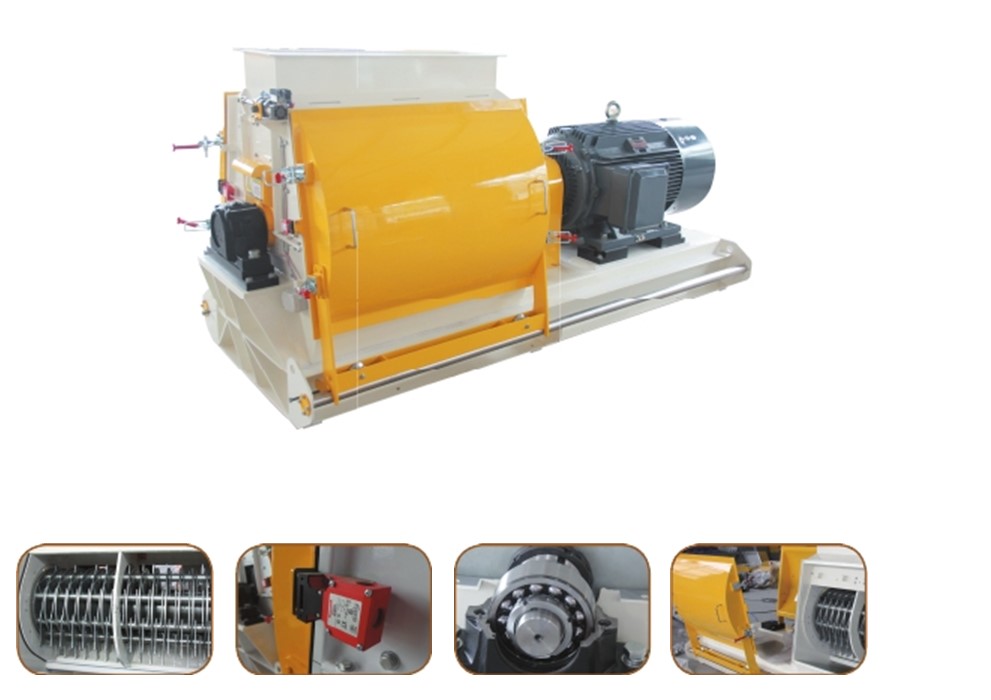

1. Šlifavimo proceso įtaka dalelių kietumui.

Šlifavimo proceso dalelių kietumui lemiamas veiksnys yra žaliavų šlifavimo dalelių dydis: Paprastai kalbant, kuo smulkesnis yra žaliavos šlifavimo dalelių dydis, tuo lengviau krakmolas želatinizuojasi kondicionavimo proceso metu ir tuo stipresnis granulių sukibimas. Kuo sunkiau sulaužyti, tuo didesnis kietumas. Faktinėje gamyboje smulkinimo dalelių dydžio reikalavimai turėtų būti atitinkamai pakoreguoti, atsižvelgiant į skirtingų gyvūnų gamybos našumą ir žiedinio štampavimo angos dydį.

2. Pūtimo proceso įtaka dalelių kietumui

Apdorojant žaliavas galima pašalinti toksinus iš žaliavų, nužudyti bakterijas, pašalinti kenksmingas medžiagas, denatūruoti žaliavose esančius baltymus, o krakmolas gali būti visiškai želatinizuotas. Šiuo metu išpūstos žaliavos daugiausia naudojamos aukštos kokybės pašarams žindomoms kiaulėms ir specialių vandens produktų pašarams gaminti. Specialiems vandens produktams, išpūstas žaliavas, padidėja krakmolo želatinizacijos laipsnis, taip pat padidėja susidariusių dalelių kietumas, o tai naudinga gerinant dalelių stabilumą vandenyje. Kiaulių žindomų pašarų dalelės turi būti traškios ir ne per kietos, o tai naudinga maitinant žindančias kiaules. Tačiau dėl didelio krakmolo želatinizacijos laipsnio išpūstose žindomų kiaulių granulėse pašaro granulių kietumas taip pat yra gana didelis.

3. Pridėkite alyvos įpurškimo proceso įtaką pašarų kietumui.

Žaliavų maišymas gali pagerinti įvairių dalelių dydžio komponentų vienodumą, o tai naudinga norint išlaikyti iš esmės nuoseklų dalelių kietumą ir pagerinti produkto kokybę. Gaminant kietųjų granulių pašarą, į maišytuvą įpylus 1–2 % drėgmės, padidės granulių pašaro stabilumas ir kietumas. Tačiau drėgmės padidėjimas neigiamai veikia dalelių džiūvimą ir aušinimą. Tai taip pat nėra palanki produktų saugojimui. Gaminant šlapią granulių pašarą į miltelius galima dėti iki 20–30 % drėgmės. Maišymo metu lengviau pridėti apie 10% drėgmės nei kondicionuojant. Granulės, suformuotos iš daug drėgmės turinčių medžiagų, yra mažo kietumo, drėgnos ir minkštos, gero skonio. Toks šlapias granulių pašaras gali būti naudojamas didelėse veislininkystės įmonėse. Šlapias granules paprastai sunku laikyti ir paprastai jas reikia šerti iškart po pagaminimo. Alyvos įpylimas maišymo proceso metu yra įprastas aliejaus įpylimo procesas pašarų gamybos cechuose. Pridėjus nuo 1 % iki 2 % tepalo dalelių kietumas mažėja mažai, o įpylus nuo 3 % iki 4 % tepalo galima žymiai sumažinti dalelių kietumą.

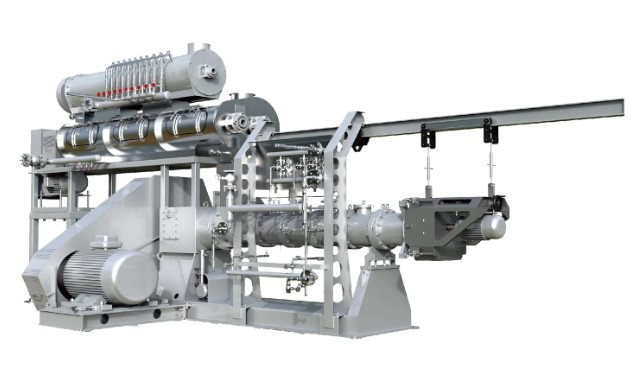

4. Kondicionavimo garais įtaka dalelių kietumui.

Kondicionavimas garais yra pagrindinis granulių pašarų apdorojimo procesas, o kondicionavimo poveikis tiesiogiai veikia vidinę granulių struktūrą ir išvaizdos kokybę. Garų kokybė ir kondicionavimo laikas yra du svarbūs veiksniai, turintys įtakos kondicionavimo efektui. Aukštos kokybės sausi ir prisotinti garai gali suteikti daugiau šilumos, kad padidėtų medžiagos temperatūra ir želatinuotų krakmolas. Kuo ilgesnis kondicionavimo laikas, tuo didesnis krakmolo želatinizacijos laipsnis. Kuo didesnė vertė, tuo tankesnė dalelių struktūra po formavimo, tuo geresnis stabilumas ir didesnis kietumas. Žuvies pašarui paprastai naudojami dvisluoksniai arba daugiasluoksniai striukės kondicionavimui, siekiant padidinti kondicionavimo temperatūrą ir pailginti kondicionavimo laiką. Tai labiau padeda pagerinti žuvų pašaro dalelių stabilumą vandenyje, atitinkamai didėja ir dalelių kietumas.

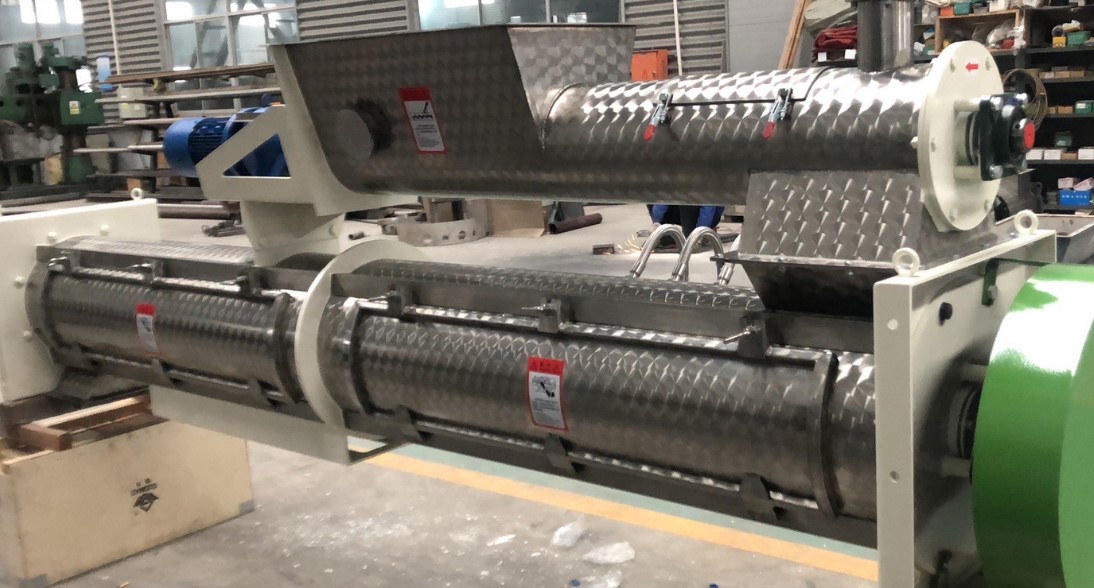

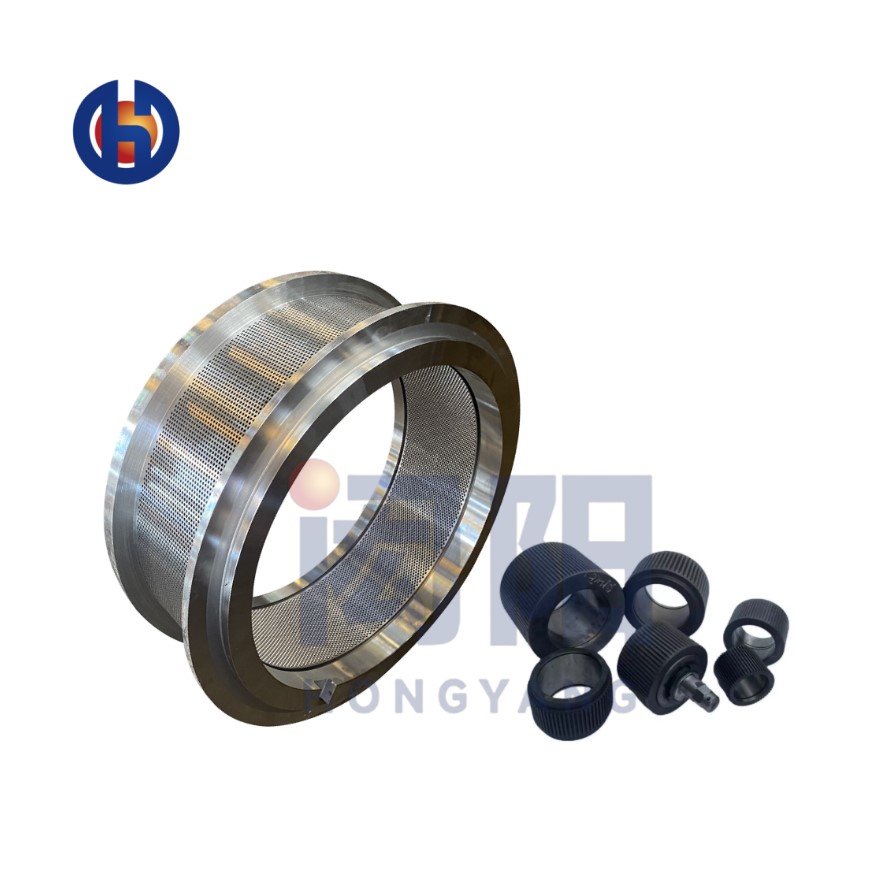

5. Žiedo štampavimo įtaka dalelių kietumui.

Techniniai parametrai, tokie kaip pašarų granulių malūno žiedinio matricos anga ir suspaudimo laipsnis, turi įtakos granulių kietumui. Žiedinių štampų suformuotų granulių kietumas su ta pačia apertūra, bet skirtingais suspaudimo laipsniais žymiai padidėja didėjant suspaudimo laipsniui. Pasirinkus tinkamą suspaudimo laipsnio žiedinį štampą, gali susidaryti tinkamo kietumo dalelės. Dalelių ilgis turi didelę įtaką dalelių atsparumui slėgiui. Vienodo skersmens dalelėms, jei dalelės neturi defektų, kuo ilgesnis dalelių ilgis, tuo didesnis išmatuotas kietumas. Reguliuojant pjaustytuvo padėtį, kad būtų išlaikytas tinkamas dalelių ilgis, dalelių kietumas iš esmės išlieka vienodas. Dalelių skersmuo ir skerspjūvio forma taip pat turi tam tikrą poveikį dalelių kietumui. Be to, žiedinio štampo medžiaga taip pat turi tam tikrą įtaką granulių išvaizdos kokybei ir kietumui. Yra akivaizdžių skirtumų tarp granulių pašarų, pagamintų naudojant įprastus plieninius žiedinius štampelius ir nerūdijančio plieno žiedinius štampus.

6. Popurškimo proceso įtaka dalelių kietumui.

Norint pailginti pašarų produktų laikymo laiką ir per tam tikrą laiką pagerinti produktų kokybę, būtinas būtinas pašarų dalelių džiovinimas ir aušinimas. Atliekant dalelių kietumo matavimo testą, kelis kartus matuojant to paties gaminio dalelių kietumą skirtingu aušinimo laiku, nustatyta, kad mažo kietumo dalelėms aušinimo laikas reikšmingos įtakos neturi, o didesnio kietumo dalelėms aušinimo laikas didėja. Laikui bėgant, dalelių kietumas mažėja. Taip gali būti todėl, kad prarandant dalelių viduje esantį vandenį, dalelių trapumas didėja, o tai turi įtakos dalelių kietumui. Tuo pačiu metu, kai dalelės buvo greitai atvėsintos dideliu oro kiekiu ir lėtai aušinant mažu oro kiekiu, buvo nustatyta, kad pirmosios kietumas buvo mažesnis nei antrosios, o dalelių paviršiaus įtrūkimai padidėjo. Taip pat verta paminėti, kad susmulkinus dideles kietas daleles į mažas daleles galima žymiai sumažinti dalelių kietumą.

Paskelbimo laikas: 2024-03-14